如何有效地解决切削钛合金的加工难题

利用高压冷却,提高钛合金的切削效率

不仅能有效地解决切削钛合金的加工难题,并且也可有效应用於镍基合金(例如Inconel 718—铬镍铁合金718)、不 钢和低碳钢等难切削材料的加工上。 钛和钛合金因具有强度高、耐腐蚀性好、比重轻和耐热性好等优良的综合性能而广泛应用于航空和航天、医疗、化学以及石油等工业中。其中,特别是航空工业以70%的消费量而成为诸如结构件、起落架零件和涡轮结构件等钛产品的最大市场。尽管钛材料的成本较高,然而钛的使用还是在持续地增加。

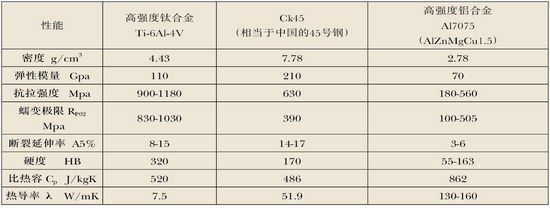

钛合金良好的物理和机械性能(见下表),对于飞机构件具有十分重要的意义:较高的比强度,具有类似于钢的强度,却只有钢一半的重量;较低的热导率,这使构件在特别低的温度下,不会变脆,而在较高温度下又不会产生明显的膨胀;较高的高温强度,耐高温可达550℃,而不致发生材料性能变化;较好的耐腐蚀性能,因此,钛合金可用于制造与碳纤维材料构件相连接的连接件,以替代易产生电化学腐蚀的铝与碳纤维材料的连接;以及较低的弹性模量,使构件具有抗塑性变形的能力等等。

表为三种材料的物理和机械性能比较

在飞机工业中,对于钛合金的结构件,其材料切除量要达到90%。而像波音B-787这样的大型飞机则是从超过90吨钛合金加工成总重量约为11吨的众多不同构件。但是,为了尽可能降低加工成本,值得去追求较高的材料切除率。然而在最近十年里钛材料切除率只是增加了一倍,而铝的材料切除率却增加了5倍。目前,铝的材料切除率已达到10L/min或更高些,而对于钛的切削刚刚达到0.5L/min。

鉴于近几年来,特别是在飞机制造业中,钛合金零部件以及钛合金/碳纤维连接构件份额不断的增加,提高切削加工钛合金材料的生产效率愈来愈具有重要的意义。

钛合金是很难切削的材料

然而,钛合金材料的这些优点却成为其在切削加工时的难点。钛合金材料之所以难以切削,一个主要原因之一是它很差的热导率和较高的比热容。这阻碍了通过切屑和工件把切削热从切削区传送出去。而大部分的热(约75%)传给了切削刀刃。很高的温度促使在刀刃表面上发生扩散和粘结,形成积屑瘤,并同时由于钛合金材料的高强度,在切削时产生较大的切削力。因此,在加工过程中使刀具承受着很高的热负载和机械负载。其次,钛合金的弹性模量低,在切削力作用下构件会产生变形,后又发生回弹,从而影响到构件的加工精度。

从这里可以看出,切削钛合金所存在的主要问题是由于刀具吸收的切削热太多,以至加快了刀具的磨损,迫使采用较低的切削速度,这显然会降低加工效率和增加单件成本。例如,一个Ti6Al4V材质的涡轮增压压缩机叶轮,其制造费用的50%是用于切削加工的费用。

不难看出,解决钛合金材料的切削问题在于采用耐高温的硬质合金刀具和对切削过程中的刀具进行有效冷却。为提高钛合金材料的切削效率和加工可靠性,有不少刀具生产厂家和高等院校开展了卓有成效的研究试验工作。在德国,特别是诸如Darmstadt工业大学、亚琛工业大学、Braunschweig工业大学、莱布尼茨汉诺威大学以及Dortmund工业大学等院校在钛合金切削机理、有限元模型分析、仿真、刀具几何角度、切削试验和采用不同冷却方式等方面开展了一系列研究,其中亚琛工业大学的机床实验室(WZL)还与伊斯卡(Iscar),肯纳金属(Kennmetal),山高刀具(Seco Tools)和山特维克(Sandvik)等刀具厂密切合作开展了包括高压冷却等技术的研究,而莱布尼茨汉诺威大学的生产技术和机床研究所(IFW)由空中客车德国公司、肯纳金属、Paul Horn和Lehmann精密刀具等公司进行资助,开展了“通过刀具开发,提高钛材料铣削加工的材料切除率”项目的研究工作。